ASMIK涡街流量计

热式气体质量流量计技术解析与产业实践

时间:2025-08-08 发布者: 杭州米科传感技术有限公司

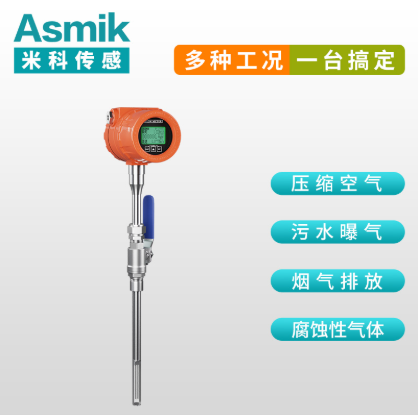

在工业气体计量与过程控制领域,热式气体质量流量计凭借其高精度、宽量程及智能化特性,成为石油化工、环保监测、新能源等行业的核心设备。该类设备基于热扩散原理,通过测量气体流经加热元件时的热量变化直接获取质量流量,无需温度压力补偿,其测量精度(±1% 读数)、响应速度(≤1 秒)及环境适应性(-40℃至 200℃)显著优于传统差压式流量计。生产厂家通过融合 MEMS 工艺、智能算法及场景化设计,构建了从基础型到防爆型的完整产品线,满足不同行业对气体流量精准监测的需求。本文将从技术原理、制造工艺、应用场景、质量控制及发展趋势等维度,系统解析热式气体质量流量计的技术特征与产业实践。

热式气体质量流量计的核心价值在于通过技术创新实现高效、稳定的气体流量测量,解决传统人工检测的滞后性与误差问题。其技术发展紧密贴合工业智能化与环保政策升级需求,成为现代工业自动化系统的关键组成部分。

一、技术原理与核心架构

热式气体质量流量计的技术路线围绕热扩散原理展开,其核心架构体现针对性创新。测量原理基于恒温差法:传感器由两个基准级铂电阻(RTD)组成,一个为速度传感器(RH),另一个为温度传感器(RMG)。速度传感器被加热至高于介质温度 30℃左右,当气体流经时,带走的热量与流速成正比。通过维持温差恒定(ΔT=30℃),所需加热功率与质量流量呈线性关系,公式为:P=k⋅Q(P为加热功率,k为比例系数,Q为质量流量)。该技术在 0.1-100Nm/s 流速范围内,精度可达 ±1.5%,分辨率达 0.01Nm/s。

信号处理架构融合硬件与软件创新:

- 硬件层采用 32 位 ARM 处理器与 24 位 AD 转换器,实现信号采集与处理的高速化(数据更新率≥10Hz)。电路板采用四层布线(信号层 / 接地层 / 电源层 / 屏蔽层),关键元器件(如运算放大器 ADA4505)选用工业级产品,通过 SMT 贴片技术(精度 ±0.05mm)焊接,确保在强电磁干扰(10V/m)环境下的稳定性。

- 软件层搭载自适应滤波算法与边缘计算模块,可自动识别电极老化(如斜率下降>10% 时报警)、溶液污染(如响应时间>60 秒时提示清洗)等异常状态。部分控制器支持机器学习模型,通过历史数据预测流量变化趋势(误差<±5%),提前调整工艺参数。

- 电源模块采用宽压输入(AC 85-265V)与隔离设计(绝缘强度 2.5kV),适应工业电网的电压波动(±15%)与浪涌冲击(4kV)。

- 通讯接口支持 RS485(Modbus 协议)、4-20mA 模拟输出及无线传输(可选 NB-IoT 模块),可与 PLC、SCADA 系统无缝对接,实现远程参数配置与数据存储(容量≥80000 条)。

二、生产工艺与质量控制

热式气体质量流量计的生产需平衡精度与稳定性,厂家通过精密制造与严格测试实现性能保障。传感器制造工艺:

- 探头封装采用 “干” 式封装技术,通过高压成型将纳米级无机填料(如铂铱合金)填充于传感器与不锈钢管内壁之间,避免有机物老化导致的零点漂移。该工艺使传感器在长期使用中(>10 年)仍能保持 ±0.5% 的重复性。

- MEMS 工艺开发集成式传感器芯片,通过光刻、蚀刻等技术将加热元件与温度传感器集成于硅基衬底,尺寸缩小至传统探头的 1/10,同时提升响应速度(<0.5 秒)与抗振动能力(10-500Hz、1g 加速度下信号波动<±0.1%)。

- 实流标定采用音速喷嘴或临界流文丘里喷嘴作为标准装置,对不同气体介质(如氢气、二氧化碳)进行多工况校准。DN50 以下流量计标定成本约 1000 元 / 台,确保测量误差<±1%。

- 环境测试覆盖盐雾试验(5% NaCl 溶液,96 小时)、湿热试验(40℃、95% RH,1000 小时)及防爆认证(Ex ia IIB T6 Ga),验证外壳与电极的耐腐蚀性及安全性。

三、行业应用与场景适配

热式气体质量流量计针对不同行业需求开发场景化解决方案,在关键领域实现精准监测。化工与能源行业:

- 过程控制:在氯碱工业中,通过监测 ClO⁻浓度(0.5-1.0mg/L)联动氯气回收系统,使原料利用率提升 12%。某化工厂引入 AI 算法后,加氯量预测误差<±5%,药剂成本降低 20%。

- 高压气体计量:在 70MPa 加氢站中,采用科氏质量流量计实现 ±0.35% 精度的贸易结算,日均加注误差<0.5kg,满足氢能产业链对高精度计量的需求。

- 烟气监测:在 CEMS 系统中,热式流量计实时监测烟道气流量(0-80Nm/s),结合 SO₂、NOx 传感器数据,实现污染物排放总量精确核算。某钢铁厂通过该技术将碳排放监测误差控制在 ±2% 以内。

- 污水处理:在曝气池应用中,通过测量空气流量(0.05-6000L/min)优化曝气量,使 COD 去除率从 85% 提升至 92%,同时降低能耗 15%。

- 燃料电池供氢控制:通过热式流量计实时调节氢气供应(0.5-300SLPM),使电堆效率提升 12%,同时支持微分网络算法减少瞬态响应滞后(≤1 秒)。

- 半导体工艺气体监测:在芯片制造中,采用高精度热式流量计(精度 ±0.5%)控制光刻胶涂覆过程中的惰性气体流量,确保膜厚均匀性偏差<±1%。

四、发展趋势与技术创新

随着工业智能化与环保政策升级,热式气体质量流量计正朝着智能化、网络化方向升级,技术创新聚焦三大领域。物联网与远程管理:

- 支持 4G/5G 无线通信的设备可直接接入区域监测网络,实现数据实时上传与远程参数配置。某工业园区通过云平台分析历史数据,预测流量变化趋势,提前 72 小时调整工艺参数,使管网运行效率提升 20%。

- 引入区块链技术实现数据不可篡改,确保监测数据的法律有效性。某环保项目通过区块链存证,数据争议处理周期从 7 天缩短至 24 小时。

- 集成边缘计算模块的流量计通过机器学习分析流量、温度、压力等参数,建立气体消耗模型。在某化工项目中,AI 算法使加药量预测误差<±5%,药剂成本降低 20%。

- 开发四参数集成探头(流量、温度、压力、湿度),通过数据交叉验证提升监测可靠性。某型设备在海水淡化场景中,同步监测流量与电导率(0-200mS/cm),数据融合误差<±1%。

- 采用标准化接口(如 M12 连接器)的传感器与主机支持快速更换,当工艺调整时,仅需更换适配的探头,改造成本降低 30%。

- 引入可降解材料(如聚乳酸外壳)与低功耗设计(待机功耗<1W),使设备全生命周期碳足迹减少 25%,符合欧盟 RoHS 指令。

结语

热式气体质量流量计的技术发展,紧密贴合现代工业对气体计量的严苛要求。生产厂家通过技术创新与场景适配,使其产品在复杂环境中实现精准测量,为化工、环保、新能源等行业的绿色生产与智能化管理提供坚实保障。未来,随着物联网、AI 技术的深度融合,热式气体质量流量计将进一步向智能化、网络化升级,成为工业互联网系统的 “神经末梢”,助力行业实现高效、可持续发展。- 上一篇:工业 PH/ORP 在线控制器技术解析与应用实践

- 下一篇:返回列表

相关阅读

- 2025-08-08热式气体质量流量计技术解析与产业实践

- 2025-08-08工业 PH/ORP 在线控制器技术解析与应用实践

- 2025-08-08水质余氯检测仪器技术解析与行业应用

- 2025-08-08建筑管道用 DN250 超声波流量计技术与应用解析

- 2025-08-08四川超声波流量计技术发展与行业应用解析

- 2025-08-08COD 监测仪表的技术体系与产业实践解析

- 2025-08-08数显表在水位控制器中的技术应用与产业解析

- 2025-08-08铠装温度传感器技术体系与产业实践解析

- 2025-08-08PH/ORP 控制器技术体系与产业实践深度解析

- 2025-08-08分体式电磁流量计技术体系与产业实践深度解析

杭州钱塘新区科技园大厦4幢

杭州钱塘新区科技园大厦4幢 13758257245(微信同号)

13758257245(微信同号) 1809685586(QQ)

1809685586(QQ)