ASMIK涡街流量计

pt100 温感器厂家

时间:2025-08-19 发布者: 杭州米科传感技术有限公司

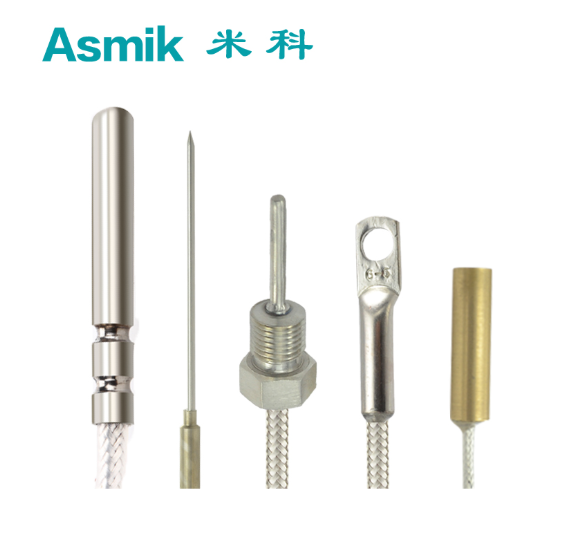

PT100 温感器(铂电阻温度传感器)中的引线式产品,是基于铂金属(Pt)的电阻值随温度线性变化特性(0℃时电阻值 100Ω,温度系数 3850ppm/℃)设计的温度测量元件,核心由铂电阻芯片、引线(导体材质 + 绝缘层)、封装外壳三部分构成。其核心优势在于高精度(符合 IEC 60751 标准 A/B 级精度)、宽温域(常规 - 200℃~600℃,特种型号达 - 270℃~850℃)、长期稳定性(年漂移≤0.01℃),广泛应用于工业控制(电机绕组、管道测温)、医疗设备(灭菌柜、诊断仪器)、家电领域(冰箱、烤箱)、汽车电子(电池包、发动机)等场景 —— 例如在工业电机绕组测温中,引线式 PT100 需耐受 150℃高温与强振动,误差超 ±0.5℃即可能导致电机过热保护误触发;在医疗灭菌柜中,需精准监测 121℃高压蒸汽温度,精度要求达 ±0.3℃,直接影响灭菌效果与医疗安全。

国内 PT100 温感器厂家依托长三角(江苏常州、浙江温州)、珠三角(广东东莞、佛山)精密电子产业集群优势,结合高校(如东南大学材料科学与工程学院、合肥工业大学仪器科学与光电工程学院)的金属材料与传感技术研发资源,已形成从铂丝提纯(纯度 99.999% 以上)、引线定制(铜 / 银 / 合金导体 + PTFE / 硅橡胶绝缘层)到封装工艺(陶瓷 / 不锈钢 / 塑料外壳)的完整产业链。通过高纯度铂丝成型技术(降低电阻温度系数偏差)与引线一体化焊接工艺(减少接触电阻),设备精度普遍达 IEC 60751 B 级(±(0.3+0.005|t|)℃),高端机型达 A 级(±(0.15+0.002|t|)℃),引线长度可定制(10cm~10m),绝缘层耐温范围 - 60℃~200℃(常规)、-200℃~300℃(特种),防护等级普遍达 IP54(常规)、IP68(防水型)。主流产品支持二线制 / 三线制 / 四线制引线设计,适配不同测量精度需求(四线制消除引线电阻影响,精度最高),可与温控器、PLC 系统联动,实现 “温度异常 - 自动报警 - 参数调节” 闭环控制。本文将从技术特性(引线式 PT100 的核心设计)、市场格局(厂家分层竞争态势)、应用场景(多领域温度监测需求)及行业趋势(技术升级方向)四个维度,系统分析国内 PT100 温感器厂家的核心竞争力,为用户选择适配设备提供参考。

一、技术特性:引线式 PT100 温感器的核心技术突破

引线式 PT100 的技术难点集中在 “铂电阻精度控制、引线接触电阻抑制、封装环境适应性、抗干扰能力”,国内厂家通过多维度创新解决传统产品在高温、高湿、强电磁场景下的测量偏差问题,关键技术路线可分为四类:- 高纯度铂电阻芯片技术:铂丝纯度直接决定温度系数稳定性,厂家采用真空熔炼铂丝(纯度 99.9995% 以上),通过激光微调工艺(精度 ±0.01Ω)校准 0℃时的电阻值,使 A 级精度产品占比从 30% 提升至 60%。针对不同温域需求,开发两类芯片 ——薄膜铂电阻芯片(采用溅射工艺将铂层沉积于陶瓷基底,适配 - 50℃~300℃,响应时间≤1 秒),在某家电烤箱应用中,温度从 20℃升至 200℃时,测量误差≤±0.2℃;线绕铂电阻芯片(铂丝绕制于云母 / 陶瓷骨架,适配 - 200℃~600℃,耐振动等级 10g),在某工业电机绕组测温中,连续运行 1 年电阻值漂移≤0.05Ω,精度衰减≤0.1℃。同时,芯片表面采用氮化铝绝缘涂层(耐温 800℃,绝缘电阻≥1000MΩ),在高温高湿环境中,避免漏电导致的测量偏差。

- 引线设计与连接工艺:引线是影响测量精度的关键环节(引线电阻过大会导致误差),厂家通过三类方案优化:一是导体材质选择—— 中低温场景(≤150℃)用镀锡铜线(成本低,电阻≤0.1Ω/m),高精度场景(如医疗设备)用镀银铜线(电阻≤0.05Ω/m,导电性提升 30%),高温场景(≤300℃)用镍铬合金线(耐温性强,电阻稳定性达 99%);二是绝缘层材质—— 常规场景用PVC 绝缘层(耐温 - 30℃~80℃),工业场景用硅橡胶绝缘层(耐温 - 60℃~200℃,耐油耐老化),化学腐蚀场景用PTFE 绝缘层(耐酸碱,耐温 - 200℃~260℃);三是连接工艺—— 采用激光焊接(焊点电阻≤0.001Ω,较传统压接工艺误差降低 80%),在某高精度温控设备应用中,激光焊接的引线式 PT100 测量误差≤±0.1℃,较压接产品提升 50% 精度。此外,针对长引线场景(如管道远距离测温),采用三线制 / 四线制设计:三线制通过补偿一根引线电阻,误差从 ±0.5℃降至 ±0.2℃;四线制完全消除引线电阻影响,精度达 A 级,某实验室恒温槽应用中,四线制引线 PT100 测量误差≤±0.05℃。

- 封装与环境适应性设计:不同应用场景对封装的防护、耐温、耐振动需求差异显著,厂家推出三类封装方案:一是陶瓷封装(耐温 - 200℃~600℃,绝缘性好),适配工业高温场景(如窑炉测温),某水泥厂应用中,陶瓷封装 PT100 在 500℃环境下连续运行 2 年无损坏;二是不锈钢封装(316L 材质,耐腐耐振动,防护等级 IP68),适配潮湿 / 腐蚀性场景(如化工管道、汽车电池包),某化工企业应用中,不锈钢封装 PT100 在 pH 2~12 的液体中,耐腐性较 304 不锈钢提升 2 倍,使用寿命从 1 年延长至 3 年;三是塑料封装(ABS/PP 材质,成本低,防护等级 IP54),适配家电、办公设备等干燥场景(如冰箱冷藏室),某家电厂应用中,塑料封装 PT100 单价较不锈钢封装降低 40%,满足批量生产需求。此外,针对振动场景(如汽车发动机),封装内部填充高温硅胶减震(阻尼系数≥0.8),在 10~2000Hz 振动环境中,电阻值波动≤0.02Ω,测量误差≤±0.1℃。

- 抗干扰与稳定性优化:工业环境中的电磁干扰(如变频器、高压电机)易导致引线式 PT100 信号波动,厂家通过屏蔽层设计(引线外裹铜网 + 铝箔双层屏蔽,电磁屏蔽效能≥40dB)与差分信号传输,将电磁干扰导致的温度波动从 ±0.3℃降至 ±0.05℃,某汽车工厂焊接车间应用中,设备在 20kHz 高频干扰下仍稳定运行。针对长期运行的漂移问题,采用老化筛选工艺(将产品置于 80℃环境老化 1000 小时,剔除漂移超 0.1℃的产品),使产品年漂移率从 0.02℃降至 0.01℃,某医疗设备厂应用后,减少因漂移导致的校准频次 50%。

二、市场格局:分层竞争与国产替代态势

国内引线式 PT100 温感器市场呈现 “技术分层、场景细分” 的竞争格局,厂家竞争力差异主要体现在铂电阻精度、引线工艺、封装质量与成本控制上,具体可分为三个层级:- 第一层级(中低端市场):规模化与成本优势:涵盖家电(冰箱、烤箱、热水器)、普通办公设备(打印机、投影仪)等场景,厂家以标准化生产、B 级精度产品为核心竞争力。产品采用镀锡铜线(引线)+PVC 绝缘层 + 塑料 / 普通不锈钢封装,适配温度范围 - 30℃~150℃,精度达 IEC 60751 B 级,单价 1~5 元 / 支(仅为进口产品的 20%~30%),市场占有率超 85%。这类厂家依托产业集群实现批量生产(月产能超 100 万支),通过自动化绕丝、激光焊接流水线降低成本,交付周期 3~7 天,同时提供基础售后(如规格适配指导),适配中小客户 “低成本、满足基础测温” 需求。典型应用场景为家用冰箱冷藏室测温,设备在 - 20℃~10℃范围内稳定运行,引线长度 50cm~1m,数据通过二线制传输至冰箱温控器,满足冷藏温度控制需求(±1℃误差)。

- 第二层级(中高端市场):技术适配与进口替代:聚焦工业控制(电机、管道、窑炉)、医疗设备(灭菌柜、诊断仪器)、汽车电子(电池包、空调系统)等场景,厂家具备自主研发 A 级精度铂电阻、特种引线(镀银 / 镍铬合金)与封装(陶瓷 / 316L 不锈钢)的能力。产品通过 IEC 60751 A 级认证、CE 认证、RoHS 认证,部分医疗级产品通过 ISO 13485 认证,适配温度范围 - 200℃~600℃,支持三线制 / 四线制引线,单价 5~30 元 / 支(较进口低 40%~55%),2025 年这类厂家合计占据市场份额 60%。头部企业通过自建铂电阻精度测试实验室(可模拟 - 270℃~850℃温域)、环境可靠性测试平台(高低温、湿热、振动),优化铂丝纯度与引线工艺,某汽车电池厂应用中,国产四线制引线 PT100 替代进口产品后,电池包测温精度 ±0.2℃,成本降低 50%,且满足 ISO 16750 汽车电子可靠性标准。此外,这类厂家提供 “定制化引线方案”(如按需设计引线长度、绝缘层材质、封装尺寸),为工业设备厂商提供适配服务,形成差异化竞争力。

- 第三层级(高端市场):外资技术壁垒与国产突破:主要覆盖特种工业(核工业、航空航天)、高端医疗(体外诊断、生命支持设备)、精密科研(低温实验室、粒子加速器)等极端场景,外资厂家凭借超高精度(±0.01℃)、耐极端环境(-270℃~850℃)、双冗余设计(MTBF≥10 万小时)、全球化计量校准服务占据主导,产品单价 30~200 元 / 支,较国产高 80%~150%。这类产品采用高纯铂丝(99.9999%) +因康镍合金引线(耐辐射、耐超高温)+金属陶瓷封装,符合美国 ASTM E1137、欧盟 EN 60751 Class 0.1 标准,在跨国医疗企业、航空航天机构中仍具优势。但国内头部厂家已逐步突破该领域,如某厂家研发的核工业用引线式 PT100,采用耐辐射铂合金芯片(耐辐照剂量 10⁶Gy)与哈氏合金引线,在 - 200℃~500℃温域内精度 ±0.05℃,通过德国 DIN 43760 标准认证,替代外资产品后,交付周期从 2 个月缩短至 15 天,成本降低 50%。

三、应用场景:引线式 PT100 的定制化适配

引线式 PT100 需根据 “温度范围、环境特性(湿度 / 腐蚀 / 振动)、精度需求、安装空间” 进行场景化定制,核心应用场景覆盖工业、医疗、家电、汽车四大领域,每个场景均需匹配专属技术方案:- 工业控制领域(电机绕组、管道、窑炉):这类场景的核心需求是 “耐高温、耐振动、高精度”,厂家推出工业级引线式 PT100。在电机绕组测温中,采用线绕铂电阻芯片(耐温 150℃~200℃)+镍铬合金引线(耐温 250℃)+不锈钢封装(316L 材质,防护等级 IP65),某电机厂应用后,实时监测绕组温度,当温度超 155℃时自动触发冷却系统,电机故障率降低 30%;在化工管道测温中,采用PTFE 绝缘引线(耐酸碱)+陶瓷封装(耐温 300℃),某石化企业应用中,在含氯废水管道中连续运行 1 年,测量误差≤±0.3℃,避免管道腐蚀导致的泄漏风险;在窑炉测温中,采用高纯铂丝芯片(耐温 600℃)+刚玉陶瓷封装(耐温 800℃),某瓷砖厂应用中,窑炉温度控制精度从 ±5℃提升至 ±1℃,瓷砖烧制合格率提升 8%。

- 医疗设备领域(灭菌柜、诊断仪器、生命支持设备):医疗场景需 “高精度、耐消毒、合规认证”,厂家推出医疗级引线式 PT100。在高压蒸汽灭菌柜中,采用镀银铜线引线(低电阻)+PTFE 绝缘层(耐 134℃湿热消毒)+不锈钢封装(316L 材质,支持 CIP 清洗),某医院应用后,灭菌温度控制在 121℃±0.3℃,病原体灭活率达 99.99%,符合 WS 310.2 医疗灭菌标准;在体外诊断仪器(如生化分析仪)中,采用薄膜铂电阻芯片(响应时间≤0.5 秒)+四线制引线(精度 A 级),某医疗设备厂应用后,试剂反应温度控制精度 ±0.1℃,检测结果重复性 RSD≤0.5%;在生命支持设备(如孵化器)中,采用低噪音引线设计(屏蔽层减少电磁干扰)+塑料封装(轻量化),某新生儿科应用中,孵化器温度稳定在 37℃±0.1℃,避免温度波动影响新生儿健康。

- 家电领域(冰箱、烤箱、热水器):家电场景需 “低成本、小型化、适配批量生产”,厂家推出家电级引线式 PT100。在冰箱冷藏室 / 冷冻室中,采用镀锡铜线引线(长度 50cm~1m)+PVC 绝缘层+塑料封装(ABS 材质,成本低),某家电厂应用后,冷藏室温度控制在 5℃±1℃,冷冻室在 - 18℃±2℃,满足 GB/T 8059 家用冰箱标准;在电烤箱中,采用硅橡胶绝缘引线(耐温 200℃)+普通不锈钢封装(304 材质),某烤箱厂商应用后,烤箱温度从 50℃~250℃可调,控制精度 ±2℃,烘焙效果一致性提升 15%;在电热水器中,采用防水型封装(IP68)+短引线设计(长度 30cm),某热水器企业应用后,热水温度控制在 30℃~75℃±1℃,避免烫伤风险。

- 汽车电子领域(电池包、发动机、空调系统):汽车场景需 “耐振动、耐高低温、抗电磁干扰”,厂家推出汽车级引线式 PT100。在新能源汽车电池包中,采用316L 不锈钢封装(耐振动 10g)+硅橡胶绝缘引线(耐温 - 40℃~150℃),某车企应用后,实时监测电池单体温度,当温度超 45℃时启动散热,电池循环寿命延长 20%;在发动机冷却液测温中,采用耐温陶瓷封装(耐 150℃)+镍铬合金引线(耐油),某发动机厂应用后,冷却液温度控制在 80℃~90℃±1℃,发动机热效率提升 5%;在汽车空调系统中,采用薄膜铂电阻芯片(响应时间≤1 秒)+屏蔽引线(抗电磁干扰),某车企应用后,空调出风口温度控制精度 ±0.5℃,乘客舒适性提升 20%。

四、行业趋势:智能化与特种化的协同升级

引线式 PT100 温感器行业未来聚焦三大发展方向,同时面临技术与产能挑战,这些趋势将进一步重塑厂家竞争力格局:- 智能化与集成化:从 “测温” 到 “数据互联”:本地厂家普遍引入微型传感芯片与无线通信技术,开发 “智能引线式 PT100”—— 集成低功耗 MCU(工作电流≤5mA)与蓝牙 / NB-IoT 模块,可实时上传温度数据至云端平台,某工业物联网项目应用后,实现 1000 个管道测温点的集中管控,现场巡检频次减少 70%;部分厂家将 PT100 与温度报警电路集成,形成 “测温 - 报警” 一体化模块,在某医疗设备中,当温度超阈值时模块直接输出报警信号,响应时间≤100ms,较传统 “PT100 + 温控器” 方案成本降低 30%。此外,开发 “多通道 PT100 模块”(集成 4~8 路引线式 PT100),在汽车电池包中,可同时监测多个电芯温度,模块体积较分立方案缩小 50%。

- 特种化与高性能:适配极端场景:针对高端需求,厂家研发耐极端环境引线式 PT100—— 超低温型号(-270℃~100℃)采用铑铂合金芯片(耐低温脆化)+聚酰亚胺绝缘引线(耐 - 269℃),适配液氮储存、超导设备测温,某科研院所应用后,测量精度 ±0.05℃;超高温型号(600℃~850℃)采用铂铱合金芯片(耐高温氧化)+陶瓷纤维绝缘引线(耐 850℃),适配航空发动机、核反应堆测温,某特种装备企业应用后,连续运行 1000 小时精度衰减≤0.1℃;耐辐射型号(耐辐照剂量 10⁶Gy)采用氧化钇稳定锆陶瓷封装+耐辐射引线,适配核工业场景,某核电站应用后,无辐射导致的性能衰减。

- 绿色化与低成本:响应 “双碳” 与批量需求:响应 “双碳” 目标,厂家通过材料回收(铂丝回收率≥95%)与工艺优化(无铅焊接、水性涂料)降低碳足迹,某厂家应用后,生产环节 VOC 排放降低 85%;开发 “低成本高精度方案”,采用薄铂层溅射工艺(铂用量减少 50%)替代传统线绕工艺,在保证 B 级精度的前提下,产品成本降低 20%,适配家电批量生产需求。同时,推动自动化生产升级(全自动绕丝、激光焊接、老化筛选流水线),生产效率提升 3 倍,交付周期从 7 天缩短至 3 天。

行业发展同时面临挑战:高纯度铂丝(99.9999%)进口依存度达 40%,2023 年全球铂价波动导致部分厂家成本上升 25%;特种场景定制化需求激增(非标订单占比从 2020 年 15% 升至 2024 年 45%),中小厂家因特种材料储备、极端环境测试设备不足,难以快速响应(如耐辐射 PT100 交付周期长达 45 天);此外,国际高端认证(如美国 UL 1434、欧盟 CE MDR)周期长(6~12 个月)、成本高,限制了中小厂家进入高端市场。

结语

PT100 温感器厂家(以引线式产品为核心)的竞争力本质是 “温度监测场景适配能力 + 精度控制技术” 的综合体现。国内企业通过高纯度铂丝研发、引线工艺优化与封装创新,在中低端市场实现全面替代,在中高端市场逐步打破外资垄断,尤其在工业控制、家电、汽车电子等场景,已形成 “成本优势 + 技术适配” 的双重竞争力。当前,设备在精度、环境适应性、稳定性方面已能满足国内绝大多数温度监测需求,但仍需解决高纯度铂丝依赖、特种定制化产能不足的问题。未来,具备核心铂丝自主提纯能力、全场景特种适配能力、行业合规认证体系的厂家,将在市场中占据主导地位。对于用户而言,选择设备时需重点关注 “温度范围 - 芯片 / 封装匹配”(高温选线绕陶瓷封装、低温选薄膜塑料封装)、精度等级(医疗 / 工业控制需 A 级、家电需 B 级)、引线设计(长距离选四线制、腐蚀场景选 PTFE 绝缘),优先选择具备同类场景案例(如汽车电池包、医疗灭菌柜)、快速售后响应(24 小时技术支持)的厂家,确保引线式 PT100 温感器的精准与稳定运行,为温度控制、设备安全、工艺优化提供数据支撑。

相关阅读

- 2025-08-19pt100 温感器厂家

- 2025-08-19小型气体流量计厂家

- 2025-08-19污水在线监测系统设备厂家

- 2025-08-19在线浊度仪生产厂家

- 2025-08-19PH 在线分析仪生产厂家

- 2025-08-19静压式液位计厂家

- 2025-08-19国内一线品牌流量计厂家

- 2025-08-19流量积算仪厂家电话

- 2025-08-18氮气流量计厂家

- 2025-08-18污水仪表厂家

杭州钱塘新区科技园大厦4幢

杭州钱塘新区科技园大厦4幢 13758257245(微信同号)

13758257245(微信同号) 1809685586(QQ)

1809685586(QQ)