ASMIK涡街流量计

磁浮子液位计生产厂家

时间:2025-08-20 发布者: 杭州米科传感技术有限公司

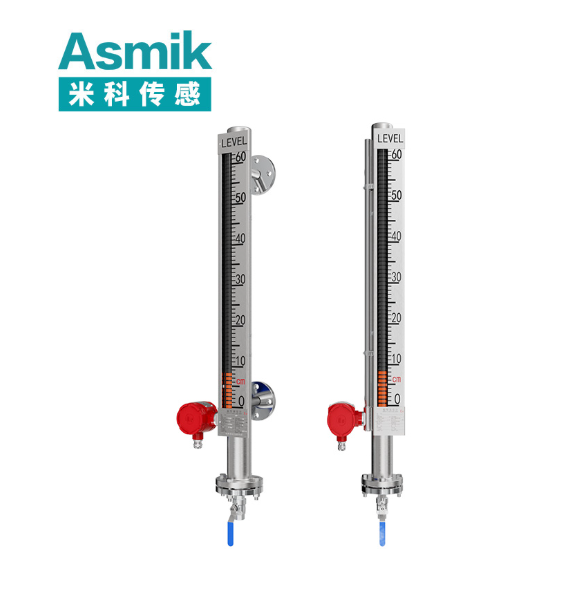

在石油化工(如原油储罐液位监控)、市政水务(如清水池 / 污水池液位管控)、食品医药(如药液储罐无菌监测)、能源电力(如锅炉汽包液位测量)等领域,磁翻板液位计(属磁浮子液位计核心类型)凭借 “直观显示(红白翻板可视化)、耐候性强(-40℃至 200℃)、维护成本低(平均无故障时间≥8000 小时)” 的核心优势,成为液位测量的主流设备。其工作原理基于 “磁耦合” 技术 —— 浮子随液位升降时,内置磁钢驱动外部翻板翻转(红色示液、白色示空),同时搭配变送器输出 4-20mA 标准信号,实现 “本地可视化 + 远程监控” 双重功能。磁浮子液位计生产厂家需围绕不同场景的严苛工况 —— 如化工行业的强腐蚀(pH 1-14、30% H₂SO₄)、石油行业的防爆需求(Ex d IIB T6)、高温工况(如电厂蒸汽储罐 180℃)、卫生级要求(食品 FDA / 医药 GMP),针对性研发产品。通过优化浮子材质(哈氏合金 C-276、PTFE)、升级密封结构(金属密封 / 四氟密封)、强化防爆防腐设计,确保设备符合 GB/T 26807-2011《磁翻板液位计》、JJG 971-2002《液位计检定规程》等标准,为工业生产的安全运行与物料管理提供可靠支撑。

一、适配多元工况的磁翻板液位计技术研发

磁浮子液位计生产厂家的研发核心在于突破不同场景下的液位测量痛点,从 “材质创新、结构优化、精度提升、功能拓展” 四个维度打造产品,避免通用型设备在极端环境下出现显示失真或功能失效。在材质创新上,针对不同介质特性细分方案:针对化工行业强腐蚀介质(如 30% H₂SO₄、50% NaOH),浮子采用哈氏合金 C-276(耐酸腐蚀等级≥1000 小时中性盐雾无锈蚀),翻板面板覆 PTFE 涂层(耐温 - 40℃至 260℃),某化工厂罐区应用后,浮子腐蚀故障率从 25% 降至 2%;针对食品医药的卫生级需求(如药液储罐),与介质接触部分采用 316L 不锈钢(电解抛光 Ra≤0.4μm),符合 FDA 21CFR Part 11 与 GMP 标准,某药厂应用后,药液污染风险降低至 0.1%;针对高温工况(如电厂高温储罐 180℃),浮子选用 Inconel 600 合金(耐温≤200℃),翻板支架加装保温夹套(通入蒸汽 / 热水控温),某热电厂应用后,高温下翻板卡滞率从 15% 降至 1%。

结构优化应对特殊安装与工况需求:针对大直径储罐(如市政污水池直径≥10m),开发 “侧装 + 顶装双适配” 结构 —— 侧装式通过法兰对接储罐侧壁(适配液位范围 0.5-10m),顶装式通过法兰安装于罐顶(适配深腔储罐≤20m),某水厂应用后,大罐液位测量覆盖率从 70% 提升至 98%;针对易结晶介质(如化工行业硫酸钠溶液),设计 “防堵浮子 + 吹扫接口”—— 浮子采用流线型设计(减少结晶附着),翻板腔室预留压缩空气吹扫接口(每周自动吹扫 1 次),某化工厂应用后,浮子卡滞周期从 1 周延长至 3 个月;针对振动场景(如泵体附近储罐),优化浮子导向结构(加装不锈钢导向杆,间隙≤0.5mm),某石油库应用后,振动导致的液位显示偏差从 ±5mm 缩小至 ±1mm。

精度提升技术覆盖全量程测量:针对低液位测量(如储罐底部 0.1m 液位),优化浮子灵敏度 —— 采用 “薄壁空心浮子”(重量≤50g),搭配高灵敏度磁钢(剩磁≥1200mT),测量下限拓展至 0.05m,某食品厂应用后,储罐残液计量精度提升至 99.8%;针对液位波动场景(如搅拌罐),开发 “阻尼调节功能”(0-60 秒可调),通过延迟翻板翻转速度过滤瞬时波动,某涂料厂应用后,液位显示波动从 ±3mm 缩小至 ±0.5mm;针对高温高压场景(如化肥厂合成塔 1.6MPa、150℃),采用 “金属密封法兰”(榫槽面密封,泄漏率≤1×10⁻⁹Pa・m³/s),搭配耐高温磁钢(居里温度≥250℃),某化肥厂应用后,高温高压下的测量误差从 ±2% 降至 ±0.5%。

功能拓展贴合工业自动化趋势:厂家为磁翻板液位计集成 “变送器联动 + 远程监控” 功能,标配 4-20mA 电流输出(精度 ±0.1% FS),支持 RS485/Modbus 协议,可直接接入 DCS 系统或云端监测平台,实现液位数据实时上传(更新周期 1-60 秒可设);针对无人值守场景(如偏远油田储罐),优化功耗设计(变送器待机功耗≤10mA),支持太阳能与锂电池互补供电(续航≥72 小时无光照);部分高端型号加入 “故障自诊断” 功能 —— 通过监测浮子磁钢磁性衰减、翻板卡滞状态,自动触发声光报警(如浮子失磁时红色报警灯闪烁),某偏远污水处理厂应用后,人工巡检频次从每周 2 次减少至每月 1 次。

二、保障测量可靠性的生产制造体系

磁浮子液位计生产厂家以 “精密化、标准化、工况专属验证” 为核心构建生产体系,通过严格的原材料筛选、自动化加工与全流程质量管控,确保设备在复杂环境下稳定可靠,避免因制造缺陷导致液位测量偏差。在原材料筛选阶段,核心组件执行 “工况专属标准”:浮子需批量抽样测试 —— 哈氏合金浮子验证耐腐性(浸泡 30% H₂SO₄溶液 72 小时无锈蚀)与密封性(1.5 倍额定压力下保压 30 分钟无渗漏);翻板采用 316L 不锈钢冲压成型(厚度 0.8-1.2mm),测试其防腐性(中性盐雾 1000 小时无锈蚀)与翻转灵活性(翻转力矩≤0.5N・m);磁钢选用钕铁硼强磁材料(剩磁≥1300mT,居里温度≥200℃),确保磁耦合稳定性;法兰根据工况选择 —— 普通工况用碳钢法兰(PN1.6MPa),高压工况用锻钢法兰(PN10MPa),卫生级工况用快装法兰(Tri-Clamp 卡箍),要求供应商提供材质力学性能报告(抗拉强度、屈服强度)。

生产流程聚焦 “液位测量精度与一致性”:浮子制造采用数控车床加工(直径公差 ±0.1mm),内部磁钢安装通过激光定位(同轴度≤0.05mm),确保磁耦合精准;翻板组装采用全自动装配线(翻转角度误差≤1°),避免人工装配导致的卡滞;密封结构采用激光焊接工艺(焊接精度 ±0.005mm),焊接后通过氦质谱检漏仪检测泄漏率(≤1×10⁻⁹Pa・m³/s),适配高压储罐(≤10MPa);针对磁翻板液位计的核心性能,设置 “多工况校准线”—— 通过标准液位校准装置(精度 0.01 级),模拟不同温度(-40℃至 200℃)、压力(0.1-10MPa)下的工况,对每台设备进行校准,确保液位测量误差≤±1mm;针对防爆场景(如化工罐区),增加 “高低温循环测试”(-40℃至 85℃循环 5 次)与 “防爆密封测试”(1.5 倍额定防爆压力下保压 30 分钟无泄漏),确保防爆性能(如 Ex d IIB T6 Ga)。

质量管控贯穿生产全程且贴合场景需求:半成品检测中,重点验证浮子的浮力性能(负载误差≤±2%)、翻板的翻转灵敏度(液位变化 1mm 时翻转响应)、密封件的耐压性能(1.5 倍额定压力下无变形);整机组装后,每台磁翻板液位计需通过 “三温三境” 测试 —— 在 - 40℃、25℃、85℃下测试精度,在 90% RH 湿度、1000mg/m³ 粉尘环境下测试稳定性;针对卫生级型号,额外进行 “湿热灭菌测试”(121℃/0.1MPa 下灭菌 30 分钟后,无材质变形);出厂前,所有设备需送省级计量检定机构强制校准,获取符合 JJG 971-2002《液位计检定规程》的计量证书;防爆型号需通过国家防爆电气产品质量监督检验中心认证,卫生级型号需通过 FDA 与 3A 认证;厂家建立生产追溯系统,为每台设备赋予唯一编号,记录原材料批次、生产工序、质检结果,便于后续质量问题追溯与行业审计(如 GMP 审计)。

三、覆盖多行业的磁翻板液位计场景适配方案

不同行业的液位测量需求差异显著,磁浮子液位计生产厂家需提供 “场景化产品 + 定制化方案”,确保设备精准适配各领域特殊工况。在石油化工行业场景中,需求集中在 “防爆、耐腐、高温高压”:针对原油储罐(直径≥10m,压力 0.8MPa),厂家定制隔爆型磁翻板液位计(Ex d IIB T6 Ga),浮子采用 Inconel 600 合金(耐原油腐蚀),翻板面板加装防眩光涂层(适配户外强光环境),某石化厂应用后,储罐液位测量误差从 ±5mm 降至 ±1mm,防爆区域安全事故发生率降低 90%;针对化工反应釜(温度 150℃、压力 2.5MPa),研发高温高压型磁翻板液位计,法兰选用 PN4.0MPa 锻钢材质,翻板腔室加装蒸汽保温夹套(控温 120-150℃),某精细化工企业应用后,反应液液位控制精度提升至 ±2mm,批次合格率提升 5%;针对含硫介质(如含硫天然气储罐),浮子采用抗硫不锈钢(如 316L SS31603),避免硫化物应力腐蚀,某天然气处理厂应用后,浮子寿命从 1 年延长至 3 年。

在市政水务行业场景中,核心痛点是 “大罐适配、户外耐候、远程监控”:针对水厂清水池(直径 15-20m,液位 0-5m),厂家推出大量程磁翻板液位计(测量范围 0-10m),采用侧装式法兰安装(适配池壁厚度≤500mm),翻板面板放大至 100mm(便于远距离观察),某自来水厂应用后,清水池液位监测准确率达 99.8%;针对污水处理厂的曝气池(含活性污泥,易堵塞),研发防堵型磁翻板液位计,浮子采用流线型设计(减少污泥附着),翻板腔室预留反冲洗接口(每周自动冲洗 1 次),某污水处理厂应用后,浮子堵塞周期从 1 周延长至 3 个月;针对户外管网的中途提升泵站(-30℃至 40℃),开发耐候型磁翻板液位计(防护等级 IP67),翻板面板加装低温防冻涂层(脆化温度 - 40℃),某北方城市应用后,冬季设备故障率从 28% 降至 3%。

在食品医药行业场景中,需求聚焦 “卫生级、无菌、合规化”:针对制药厂的注射用水储罐(需 GMP 认证),厂家研发卫生级磁翻板液位计,与介质接触部分采用电解抛光 316L 不锈钢(粗糙度 Ra≤0.4μm),支持在线清洗(CIP)与在线灭菌(SIP,121℃/30 分钟),某疫苗生产企业应用后,顺利通过 FDA 现场审计;针对乳制品厂的牛奶储罐(避免微生物滋生),开发无死角磁翻板液位计,浮子与罐壁间隙≤1mm(无清洁盲区),接口采用快装卡箍(便于拆卸清洁),某乳业公司应用后,牛奶污染率从 0.5% 降至 0.01%;针对食品厂的糖浆储罐(高粘度介质),优化浮子结构(增大浮力面积),翻板采用食品级硅胶密封(符合 FDA 认证),某糖果厂应用后,糖浆残留导致的浮子卡滞率从 15% 降至 1%。

在能源电力行业场景中,需求集中在 “高温高压、高稳定、长寿命”:针对电厂锅炉汽包(温度 180℃、压力 4.0MPa),厂家定制高温高压型磁翻板液位计,浮子采用 Inconel 718 合金(耐温≤200℃),法兰选用 PN6.4MPa 锻钢材质,翻板腔室加装冷却夹套(控制温度≤80℃),某火电厂应用后,汽包液位测量误差从 ±3mm 降至 ±1mm,锅炉运行安全性提升 40%;针对光伏电站的冷却液储罐(低功耗、远程监控),开发低功耗磁翻板液位计(变送器待机功耗≤5mA),支持 NB-IoT 无线通信,某光伏电站应用后,运维成本降低 60%;针对核电站的硼酸溶液储罐(防辐射),浮子与翻板采用铅屏蔽材质(屏蔽效能≥60dB),某核电站应用后,辐射环境下设备稳定性达 99.9%。

四、贴合液位测量需求的售后保障服务

磁浮子液位计生产厂家的服务围绕 “场景专属支持、精度保障、全周期运维” 展开,解决用户在设备安装、校准、故障处理中的痛点,确保液位测量持续可靠。在安装与调试指导方面,提供场景化技术支持:针对石油化工储罐的高空安装,派遣技术人员现场勘测,制定 “吊装固定 + 安全防护” 方案(如使用防爆吊装设备),避免高空作业风险,某石化厂应用后,安装周期从 7 天缩短至 3 天;针对市政大罐的液位均匀性问题,指导用户将液位计安装在储罐直径 1/3 处(避开进料口湍流区),同时校准翻板显示与实际液位的对应关系,某水厂应用后,储罐容积计量误差从 ±2% 降至 ±0.5%;针对食品医药的卫生级安装,协助用户完成设备与储罐的无菌对接(如使用无菌密封垫片),确保符合 GMP 要求,某药厂应用后,调试周期从 5 天缩短至 1 天;支持远程技术指导,通过视频通话协助用户完成与 DCS 系统的协议对接(如 Modbus-RTU 参数匹配),某偏远电站应用后,系统联调效率提升 80%。

定期校准服务聚焦液位测量合规:根据国家计量规程,磁翻板液位计需每 1-2 年进行一次强制检定,厂家针对不同行业提供定制化方案 —— 石油化工、能源等高温高压场景建议每年校准一次,市政、食品等稳定场景可延长至 2 年。校准服务分为 “上门校准” 与 “寄回校准”:上门校准时,技术人员携带 0.01 级标准液位装置(如标准量水堰)到现场,利用生产间隙完成校准,耗时≤2 小时 / 台,不影响正常生产;寄回校准则由厂家实验室进行全面校准(包括清洁浮子、测试磁耦合强度、更新校准参数),校准完成后附 CNAS 认证报告,确保符合行业合规要求,某石化企业应用后,年度校准效率提升 50%。

故障响应环节,建立 “行业应急机制”:开通 24 小时售后热线,在工业集中区域(如长三角、珠三角)设立服务点,配备专职技术人员与应急备件(如浮子、翻板组件、密封件);用户反馈故障后,市区内 2 小时内响应、4 小时内到达现场,偏远区域 4 小时内响应、8 小时内到达;针对关键行业(如炼油厂开工季、环保督察),储备常用型号的磁翻板液位计,故障时可提供备用设备,确保生产 / 监测不中断,某炼油厂在检修期间浮子故障,厂家 3 小时内到达现场更换,确保检修计划按时完成。

此外,厂家还提供增值服务:建立用户设备档案,记录每台磁翻板液位计的安装位置、校准记录、维修历史、应用场景(如某储罐、某反应釜),便于用户资产管理与成本核算;定期组织用户培训(线上 + 线下),内容包括设备日常维护(如每月清洁翻板面板、每季度检查密封件)、故障排查(如浮子卡滞原因分析、报警代码解读)、行业标准解读(如 GB/T 26807-2011、JJG 971-2002);收集用户反馈,针对新场景需求(如超高压液位测量、高粘度介质适配)进行技术优化,形成 “服务 - 反馈 - 改进” 的闭环,某化工企业反馈高粘度树脂液位测量需求后,厂家后续推出的防粘型浮子,成功适配树脂生产场景。

磁浮子液位计生产厂家的核心价值,在于以技术研发突破不同行业的液位测量痛点,以精密制造保障设备可靠性,以场景化服务解决用户运维难题,为石油化工、市政、食品、能源等领域提供 “精准、稳定、合规” 的液位监测解决方案。随着 “双碳” 目标推进与工业智能化深化(如智慧工厂、数字水务),厂家还需持续创新:研发耐超高温(300℃以上)的磁翻板液位计适配新能源场景(如氢能电解槽)、优化 AI 算法实现液位异常预判与泄漏预警、搭建云端液位管理平台实现多设备集中管控。通过技术与服务的双重升级,厂家不仅能帮助用户提升液位管控效率、降低运营成本,更能推动液位测量领域向 “高效、智能、绿色” 方向发展。

相关阅读

- 2025-08-20磁浮子液位计生产厂家

- 2025-08-20浊度计厂家排名

- 2025-08-20进口 pH 计厂家

- 2025-08-20在线监测设备厂家

- 2025-08-20北京流量传感器厂家

- 2025-08-20模拟量信号隔离器厂家排名

- 2025-08-20南京污水在线仪表厂家

- 2025-08-20在线 pH 计厂家价格

- 2025-08-20ph 表厂家

- 2025-08-20超声波流量表厂家

杭州钱塘新区科技园大厦4幢

杭州钱塘新区科技园大厦4幢 13758257245(微信同号)

13758257245(微信同号) 1809685586(QQ)

1809685586(QQ)