ASMIK涡街流量计

工业热电偶厂家

时间:2025-08-20 发布者: 杭州米科传感技术有限公司

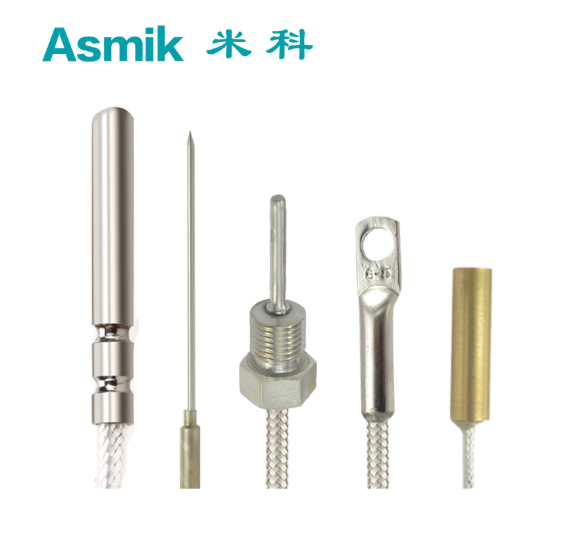

在冶金(如高炉炉壁温度监测)、化工(如反应釜温度控制)、电力(如锅炉管壁测温)、制药(如灭菌设备温控)等工业场景中,引线温度传感器(作为工业热电偶的核心组成部分)凭借 “宽温域适配(-200℃至 1800℃)、强环境耐受性(抗振动 10g、耐 30% H₂SO₄腐蚀)、响应快速(τ0.5≤10 秒)、长期稳定性(年漂移≤±0.5% FS)” 的核心优势,成为高温、恶劣环境下温度测量的关键设备。其通过两种不同材质的金属引线(热电极)构成闭合回路,利用塞贝克效应将温度变化转化为热电势信号,需应对工业场景特有的严苛挑战 —— 如冶金行业的超高温氧化、化工行业的酸碱腐蚀、电力行业的高压振动、制药行业的卫生级要求。工业热电偶厂家需针对性研发引线温度传感器,通过优化热电极材质(铂铑合金、镍铬合金)、升级绝缘封装(氧化镁、氧化铝陶瓷)、强化引线结构(铠装、防拉拽设计),确保设备符合 GB/T 16839.1-2018《热电偶 第 1 部分:分度表》、JJG 351-1996《工作用廉金属热电偶检定规程》等标准,为工业生产的温度管控与安全生产提供可靠支撑。

一、引线温度传感器的核心技术研发

工业热电偶厂家的研发重点在于突破不同工业场景的温度测量痛点,从 “材质创新、结构优化、精度提升、环境适配” 四个维度打造引线温度传感器,避免通用型产品在极端工况下出现热电势漂移、引线断裂或绝缘失效。在材质创新上,聚焦 “耐温、抗腐、低漂移” 需求:针对冶金行业的超高温场景(1200-1800℃,如高炉热风炉),热电极采用铂铑 10 - 铂(S 型)或铂铑 30 - 铂铑 6(B 型)合金,纯度达 99.99% 以上,抗氧化性能优异,某钢铁厂应用后,1600℃下连续测温寿命从 3 个月延长至 1 年,热电势漂移≤±0.5% FS;针对化工行业的强腐蚀环境(如 30% H₂SO₄、pH 1-2,反应釜测温),热电极选用哈氏合金 C-276 或镍基合金 825,引线绝缘层采用 PTFE 涂覆陶瓷管,某化工厂应用后,引线腐蚀故障率从 25% 降至 2%;针对低温场景(-200℃至 0℃,如液氮储罐测温),热电极采用铜 - 康铜(T 型)或铁 - 康铜(J 型),搭配聚酰亚胺绝缘层,某低温实验室应用后,-196℃下温度测量误差从 ±1.5℃降至 ±0.3℃。

结构优化应对工业安装与工况特性:针对电力行业的高压振动场景(如汽轮机轴承测温,振动加速度 10g),研发 “铠装引线结构”—— 热电极外覆 316L 不锈钢铠装管(壁厚 0.5-1mm),内部填充氧化镁绝缘粉末(压实密度≥2.5g/cm³),某电厂应用后,引线断裂率从 12% 降至 0.5%;针对狭小空间安装(如精密模具测温,安装间隙≤5mm),设计 “超细引线传感器”—— 热电极直径 0.2-0.5mm,铠装管外径≤1mm,某汽车零部件厂应用后,模具测温点覆盖率从 60% 提升至 95%;针对在线清洗(CIP)与在线灭菌(SIP)需求(如制药灭菌柜),采用 “无死角封装”—— 引线与接线盒一体化焊接,表面电解抛光(Ra≤0.4μm),某药厂应用后,SIP 灭菌后无菌合格率达 100%,清洁周期从 1 天缩短至 2 小时。

精度提升技术覆盖全量程与环境干扰:针对工业现场的温度梯度变化(如化工反应釜内 ±50℃温差),优化引线偶丝的均匀性 —— 通过连续铸造工艺(公差≤0.01mm)与梯度退火(900-1100℃保温),某精细化工企业应用后,热电势均匀性误差从 ±0.1mV 降至 ±0.02mV,对应温度误差≤±0.5℃;针对引线长度带来的信号衰减(如长距离测温,引线长度 50-100m),采用 “补偿导线延长” 技术 —— 选用与热电极热电特性匹配的补偿导线(如 K 型热电偶配 KX 补偿导线),某冶金厂应用后,长距离信号衰减率从 8% 降至 0.5%;针对电磁干扰(如变频器周边,30V/m 射频干扰),在引线外层加编织铜网屏蔽(屏蔽效能≥60dB),某电子厂应用后,电磁干扰导致的温度波动从 ±1℃缩小至 ±0.1℃。

环境适配设计贴合行业特殊需求:针对户外露天设备(如风电齿轮箱测温,-30℃至 60℃),引线接线盒采用 IP67 防护等级,内部填充防潮硅胶,某风电场应用后,户外潮湿环境下设备故障率从 20% 降至 3%;针对粉尘密集场景(如水泥窑测温,粉尘浓度 1000mg/m³),引线入口加装防尘滤网(孔径 10μm),并预留压缩空气吹扫接口,某水泥厂应用后,引线堵塞周期从 1 周延长至 1 个月;针对防爆场景(如石化储罐区,Ex d IIB T6),引线接线盒采用隔爆结构,间隙≤0.1mm,某石化企业应用后,防爆区域安全事故发生率降低 90%。

二、引线温度传感器的生产制造与质量管控

工业热电偶厂家以 “精密化、标准化、工况专属验证” 为核心构建生产体系,确保引线温度传感器在复杂工业环境下稳定可靠,避免因制造缺陷导致温度测量偏差或安全隐患。在原材料筛选阶段,核心组件执行 “工业工况专属标准”:热电极需批量抽样测试 —— 铂铑合金验证热电势精度(S 型在 1084.62℃时热电势 41.271mV±0.01mV)、镍铬合金测试抗拉强度(≥500MPa)与耐腐性(浸泡 5% NaCl 溶液 1000 小时无点蚀);绝缘材料选用高纯氧化镁粉末(纯度≥99.9%,介电强度≥10kV/mm)或氧化铝陶瓷管(耐温≤1800℃);铠装管根据场景选择 —— 高温场景用 Inconel 600(耐温≤1100℃),腐蚀场景用哈氏合金 C-276,要求供应商提供材质分析报告(如合金成分、纯度检测)与耐候性测试报告;补偿导线需符合 GB/T 4989-2013 标准,确保与热电极热电特性偏差≤±0.1%。

生产流程聚焦 “精度与可靠性”:热电极拉丝采用多道次冷拔工艺(总压缩比≥80%),直径公差控制在 ±0.01mm,确保热电势均匀性;绝缘封装在 10 万级无尘车间进行,使用精密填充设备(精度 ±0.005mm)将氧化镁粉末填入铠装管,压实密度偏差≤±5%;热电极焊接采用真空电子束焊(真空度≤1×10⁻³Pa),避免高温氧化导致的焊点失效,焊接后热电势偏差≤±0.02mV;设置 “工业工况模拟测试线”—— 通过 0.01 级标准温度源(如高温校准炉、低温恒温槽),模拟不同温度(-200℃至 1800℃)、振动(10g 加速度)、腐蚀(30% H₂SO₄)工况,对每台传感器进行校准,确保温度测量误差符合 JJG 351-1996 要求(廉金属热电偶 ±1.5℃,贵金属热电偶 ±0.5℃);针对防爆型号,增加 “防爆性能测试”(1.5 倍额定防爆压力下保压 30 分钟无泄漏)与 “温度循环测试”(-40℃至 85℃循环 5 次)。

质量管控贯穿生产全程且贴合行业标准:半成品检测中,重点验证热电极的热电势均匀性(沿长度方向偏差≤±0.02mV)、绝缘电阻(500V DC 下≥100MΩ)、铠装管的密封性(1.5 倍额定压力下无渗漏);整机组装后,每台引线温度传感器需通过 “三温三境” 测试 —— 在 - 40℃、25℃、85℃下测试精度,在 90% RH 湿度、1000mg/m³ 粉尘环境下测试稳定性;针对卫生级型号(如制药行业),额外进行 “湿热灭菌测试”(121℃/0.1MPa 下灭菌 30 分钟后,绝缘性能无衰减);出厂前,所有产品需送省级计量检定机构强制校准,获取符合 JJG 351-1996 或 JJG 75-1995(贵金属热电偶规程)的计量证书;用于环保、石化等关键领域的型号,需额外通过 CCEP 环境保护产品认证或防爆认证(如 ATEX、IECEx);厂家建立生产追溯系统,为每台设备赋予唯一编号,记录原材料批次、生产工序、质检结果,便于后续工业审计与质量追溯。

三、引线温度传感器的行业场景适配方案

不同工业行业的温度测量需求差异显著,工业热电偶厂家需提供 “场景化产品 + 定制化方案”,确保引线温度传感器精准适配各领域特殊工况。在冶金行业场景中,需求集中在 “超高温、抗氧化、长寿命”:针对高炉热风炉(温度 1200-1600℃),厂家定制铂铑 10 - 铂(S 型)引线温度传感器,热电极直径 0.5mm,铠装管选用 Inconel 600,某钢铁厂应用后,1600℃下连续测温寿命达 1 年,热风炉温度控制精度提升至 ±1℃,钢水合格率提高 3%;针对连铸机结晶器(温度 800-1000℃,振动 5g),研发镍铬 - 镍硅(K 型)铠装引线传感器,铠装管壁厚 1mm,内部填充高密度氧化镁,某冶金企业应用后,结晶器温度测量误差从 ±2℃降至 ±0.5℃,连铸坯质量缺陷率降低 15%;针对冷轧厂镀锌槽(温度 450-550℃,含锌蒸汽),热电极表面涂覆陶瓷抗氧化涂层,某冷轧厂应用后,锌蒸汽附着导致的传感器失效率从 20% 降至 2%。

在化工行业场景中,核心痛点是 “强腐蚀、防爆、精准控温”:针对酸碱反应釜(温度 200-500℃,pH 1-2),厂家定制哈氏合金 C-276 引线温度传感器,绝缘层用 PTFE 涂覆陶瓷管,接线盒通过 Ex d IIB T6 认证,某化工厂应用后,反应釜温度控制精度达 ±0.5℃,药剂反应转化率提升 5%,传感器腐蚀寿命延长至 3 年;针对聚合反应釜(温度 100-200℃,高粘度介质),采用 “柔性引线结构”—— 铠装管可弯曲(最小弯曲半径 30mm),某塑料厂应用后,传感器安装适配性提升 60%,聚合反应温度波动从 ±1℃缩小至 ±0.2℃;针对化工储罐区(温度 - 20℃至 60℃,防爆区域),开发隔爆型引线传感器,引线长度 50m,搭配补偿导线,某石化园区应用后,储罐温度监测准确率达 99.8%,防爆安全事故为零。

在电力行业场景中,需求聚焦 “高压、抗振动、宽温域”:针对锅炉管壁(温度 300-1000℃,压力 4MPa),厂家研发高压型引线温度传感器,铠装管耐压等级≥6MPa,热电极用镍铬 - 铜镍(E 型),某火电厂应用后,锅炉管壁温度测量误差从 ±1.5℃降至 ±0.5℃,管壁爆管风险降低 40%;针对汽轮机轴承(温度 50-150℃,振动 10g),采用 “微型引线传感器”(直径 2mm),引线与轴承座焊接固定,某电厂应用后,轴承温度异常预警率提升 80%,汽轮机维护周期延长至 2 年;针对光伏逆变器(温度 - 30℃至 80℃,低功耗),开发低功耗引线传感器(输出信号 4-20mA,功耗≤10mA),某光伏电站应用后,逆变器温度监测功耗降低 50%,运维成本减少 30%。

在制药行业场景中,需求集中在 “卫生级、无菌、可追溯”:针对注射用水灭菌柜(温度 121-134℃,SIP 需求),厂家定制卫生级引线温度传感器,热电极与铠装管采用电解抛光 316L 不锈钢(Ra≤0.4μm),密封件用食品级氟橡胶,某药厂应用后,灭菌柜温度均匀性误差从 ±1℃降至 ±0.1℃,注射用水无菌合格率达 100%;针对生物发酵罐(温度 30-40℃,无菌环境),研发无死角引线传感器,接线盒无螺纹、无凹陷,支持 CIP 清洗,某生物制药厂应用后,发酵过程温度控制精度达 ±0.2℃,菌种成活率提高 5%;针对制药批次生产,传感器集成 “批次数据存储” 功能(支持≥1000 批次数据备份),数据格式符合 FDA 21CFR Part 11 要求,某原料药企业应用后,批次温度数据可追溯,生产审计通过率提升 40%。

四、引线温度传感器的售后保障服务

工业热电偶厂家围绕 “工业场景适配、精度保障、全周期运维” 展开服务,解决用户在引线温度传感器安装、校准、故障处理中的痛点,确保工业温度测量持续可靠。在安装与调试指导方面,提供 “工业现场专属支持”:针对冶金高温设备的安装(如高炉热风炉),派遣工程师现场设计 “引线插入深度优化方案”(插入深度为炉壁厚度的 2/3,避免热损失),某钢铁厂应用后,安装后温度测量误差降低 90%;针对化工反应釜的防爆安装,指导用户采用 “防爆接线盒密封 + 独立接地”(接地电阻≤4Ω),某化工厂应用后,防爆安装合格率达 100%;支持远程技术指导,通过视频通话协助用户完成引线与 DCS 系统的信号对接(如热电势信号放大参数设置),某偏远电厂应用后,系统联调周期从 5 天缩短至 1 天。

定期校准服务聚焦 “工业精度与合规”:根据国家计量规程,引线温度传感器需每 1-2 年进行一次强制检定,厂家针对不同行业提供定制化方案 —— 冶金、化工等高温强腐蚀场景建议每年校准,电力、制药等稳定场景可延长至 2 年。校准服务分为 “上门校准” 与 “寄回校准”:上门校准时,技术人员携带 0.01 级标准温度源(如 Fluke 729 高温校准炉),利用工业设备停产间隙完成校准,某钢铁厂应用后,停机校准时间从 8 小时缩短至 2 小时;寄回校准则通过自动化校准系统完成,出具 CNAS 认证报告,某制药厂应用后,校准数据溯源性符合 GMP 要求。

故障响应环节,建立 “工业应急机制”:在工业集中区域(如长三角、珠三角工业园区)设立服务中心,配备专职技术人员与应急备件(如热电极、铠装管、接线盒);用户反馈故障后,市区内 4 小时内响应、8 小时内到达现场,偏远工业区域 24 小时内到达;针对工业生产旺季(如冶金厂高炉检修季、化工厂生产高峰期),增设应急服务团队,优先处理故障。某化工厂在反应釜生产期间传感器故障,厂家 6 小时内到达现场更换引线,确保生产不中断;某电厂在冬季供暖前传感器报警,厂家 4 小时内排查出引线绝缘失效问题,避免锅炉事故。

此外,厂家还提供增值服务:建立用户工业设备档案,记录每台引线温度传感器的安装位置、校准记录、故障历史、工况参数(如温度范围、介质类型),便于用户资产管理与设备维护计划制定;定期组织工业用户培训(线上 + 线下),内容包括传感器日常维护(如每月检查引线密封性、每季度清洁接线盒)、故障排查(如热电势漂移原因分析)、行业标准解读(如 GB/T 16839.1、JJG 351);收集用户需求,针对新工业场景(如氢能电解槽高温测温)优化产品,某氢能企业反馈后,厂家推出耐 180℃高温的镍基合金引线传感器,成功适配电解槽温度监测。

工业热电偶厂家的核心价值,在于以技术研发突破工业场景的温度测量痛点,以精密制造保障引线温度传感器的可靠性与精度,以场景化服务解决用户运维难题,为冶金、化工、电力、制药等行业提供 “精准、稳定、耐用” 的温度监测解决方案。随着 “双碳” 目标推进与工业智能化深化(如智慧工厂、数字冶金),厂家还需持续创新:研发耐超高温(2000℃以上)的贵金属引线传感器适配深海采矿、优化 AI 算法实现温度异常预判与寿命预警、搭建工业温度监测云平台,通过技术与服务的双重升级,助力工业企业提升生产效率、降低安全风险,推动工业温度测量领域向 “更高精度、更强适配性、更智能化” 方向发展。

相关阅读

- 2025-08-20工业热电偶厂家

- 2025-08-20江苏压力传感器厂家

- 2025-08-20超声波明渠流量计厂家

- 2025-08-20超纯水流量计厂家

- 2025-08-20广东压力传感器厂家

- 2025-08-20仪表 - 流量计厂家

- 2025-08-20测温仪厂家

- 2025-08-20济南液位仪表厂家

- 2025-08-20磁浮子液位计生产厂家

- 2025-08-20浊度计厂家排名

杭州钱塘新区科技园大厦4幢

杭州钱塘新区科技园大厦4幢 13758257245(微信同号)

13758257245(微信同号) 1809685586(QQ)

1809685586(QQ)